Nos complace compartir los avances logrados en el Barcelona Supercomputing Center (BSC) en el desarrollo de un sistema integral de gemelos digitales para hornos de recalentamiento de acero, como parte del proyecto TWINGHY, una iniciativa de colaboración con el Grupo Celsa, la Universidad RWTH de Aquisgrán, Swerim y otros socios europeos.

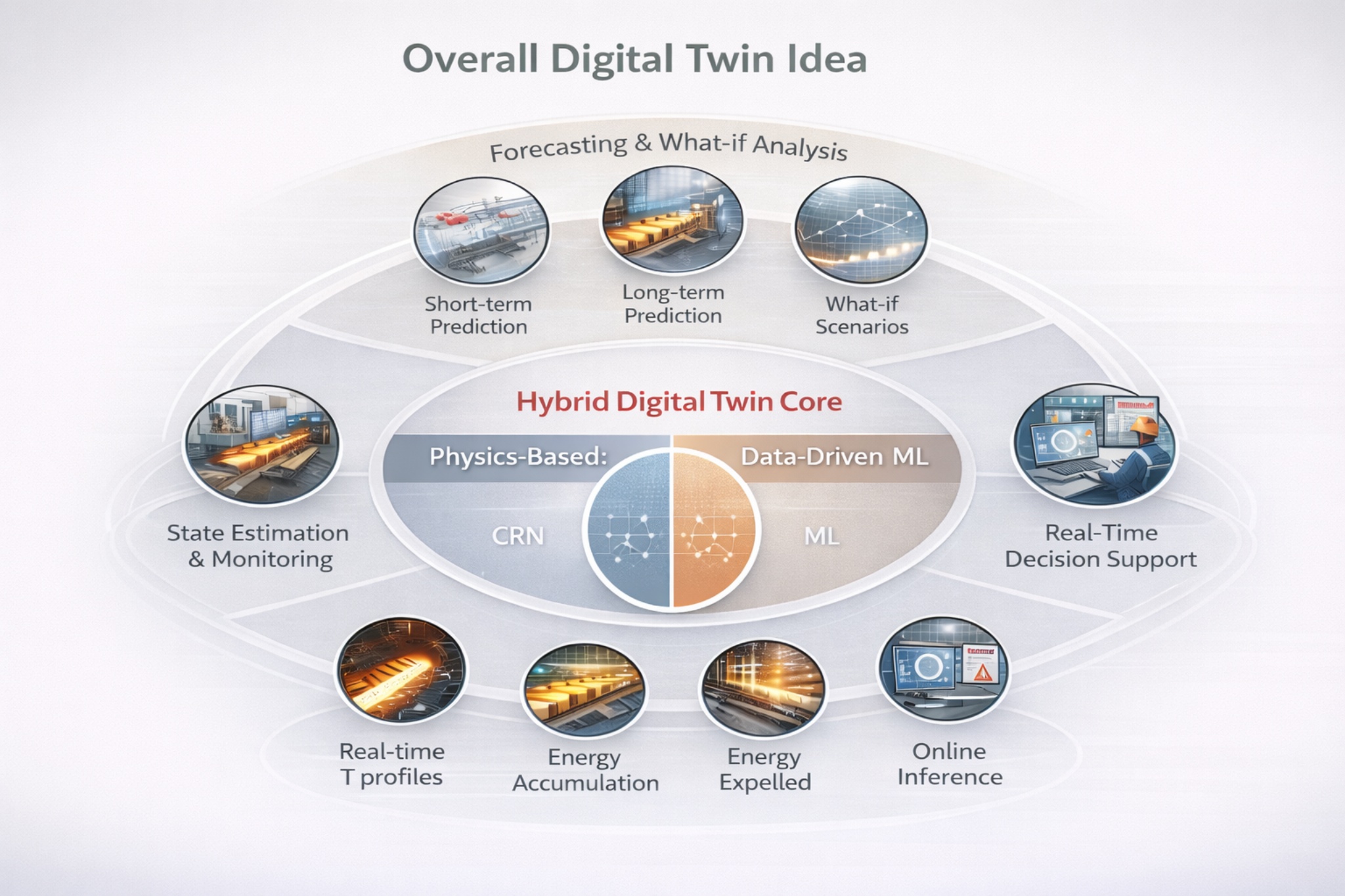

Los hornos de recalentamiento de acero plantean un fascinante reto de ingeniería. Estos enormes activos industriales deben calentar con precisión los lingotes a temperaturas superiores a 1200 °C, al tiempo que optimizan el consumo de energía, mantienen la uniformidad de la temperatura en ocho zonas de calentamiento, cumplen los requisitos de rendimiento de la producción y reducen las emisiones de carbono. Para abordar esta cuestión, nuestro trabajo propone una nueva estrategia que aúna la inteligencia artificial y la modelización basada en la física a través de una novedosa arquitectura de red neuronal basada en la física que respeta la termodinámica fundamental del funcionamiento de los hornos.

En lugar de tratar el horno como una caja negra, diseñamos un modelo por etapas que sigue el flujo real de gas a través del sistema, con predicciones en cascada desde las zonas de remojo hasta las zonas de calentamiento y las zonas de precalentamiento. El modelo emplea una codificación temporal multiescala utilizando redes convolucionales dilatadas combinadas con mecanismos de atención, lo que le permite capturar tanto los patrones de cambio rápido de los quemadores como la dinámica térmica lenta de la masa refractaria. También implementamos vías de calentamiento y enfriamiento separadas con inercia térmica aprendida, lo que garantiza que las predicciones se mantengan dentro de límites físicamente realistas; después de todo, el horno simplemente no puede cambiar de temperatura más rápido de lo que permite la termodinámica.

Todas estas capacidades se unen en un panel de control interactivo basado en la web que proporciona a los operadores de la planta una visualización en tiempo real del balance energético, la optimización interactiva de la programación de los quemadores, la predicción y el control de la temperatura, y herramientas de análisis configurables. La interfaz transforma los complejos resultados de la IA en información útil en la que los operadores pueden confiar y que pueden comprender.